- Accueil

- Flash info

- Comment fonctionne la découpe par jet d'eau abrasif ?

Comment fonctionne la découpe par jet d'eau abrasif ?

La découpe par jet d’eau abrasif consiste à projeter un mélange d’eau et d’abrasif à très haute vitesse (environ deux fois la vitesse du son) sur le matériau à découper. La découpe est alors réalisée par ce jet, qui érode ce matériau selon son diamètre et les mouvements qui lui sont imprimés.

Quel est le principe de la découpe par jet d'eau abrasif ?

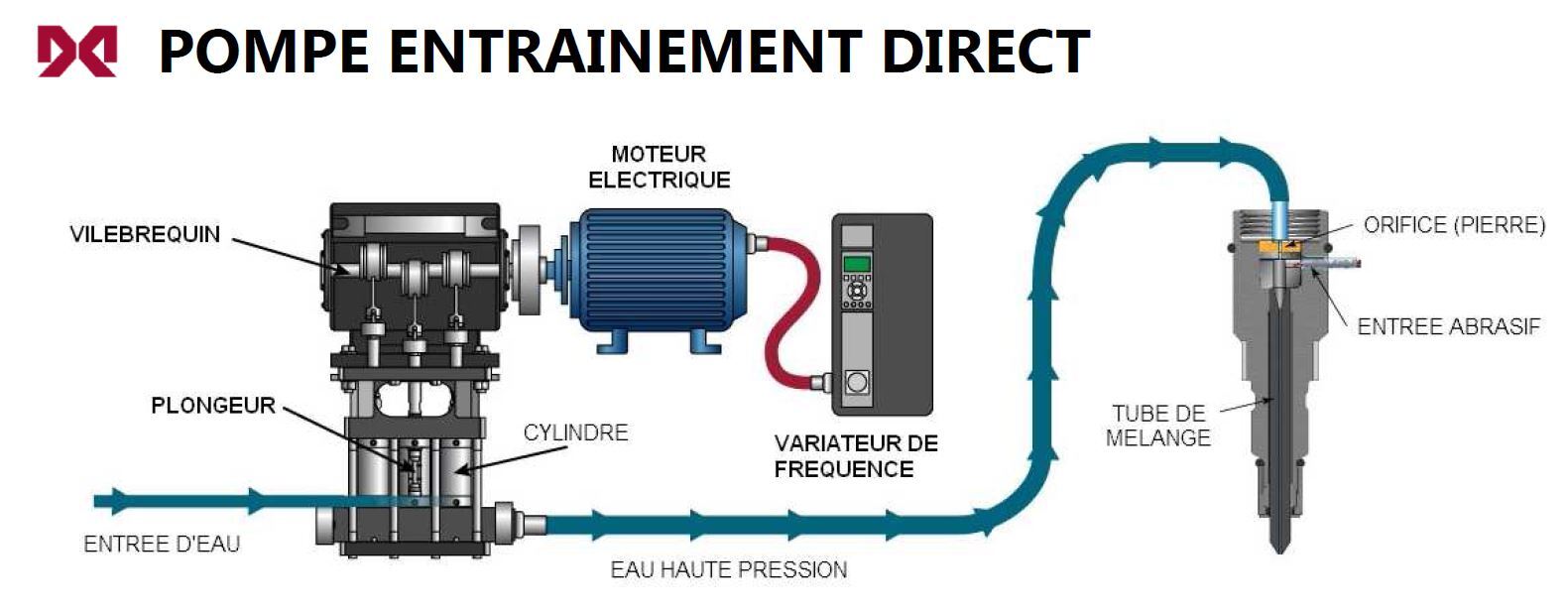

De l’eau sous haute pression, provenant d’une pompe, est mélangée à un abrasif dans la chambre de mélange de la tête de coupe de la machine. Ce mélange est ensuite projeté à haute vitesse sur la matière à découper (à éroder en fait), au travers d’un canon mélangeur.

Cette tête étant fixée au pont de la machine, elle peut se déplacer suivant les axes X, Y et Z (quand ce dernier est motorisé). Cette tête peut également équiper un système lui donnant deux axes de libertés supplémentaires : on dit alors qu’il s’agit d’une tête 5 axes.

Il est important de noter ici que c'est l'abrasif qui joue le rôle d’outil coupant et non l’eau, et que c’est la puissance au jet qui compte et non la puissance de la pompe haute pression.

En parallèle de la découpe par jet d’eau abrasif, la découpe dite « à l’eau pure » (c’est-à-dire à l’eau seule, sans ajout d’abrasif) suit rigoureusement le même principe de fonctionnement. La découpe à l’eau pure est généralement employée pour la découpe de matériaux tendres, tel que les mousses, certains caoutchoucs, le carton, certains bois, etc.

Pour ces utilisations il existe une tête spécifique, ne permettant pas l’ajout d’abrasif. La découpe à l’eau pure peut également être réalisée avec une tête prévue pour la découpe par jet d’eau abrasif, en empêchant l’arrivée de cet abrasif.

Au-delà de ces principes de base, pour chaque matière et chaque épaisseur, un ensemble de paramètres doivent être ajustés, afin d’obtenir la qualité de coupe souhaitée.

Les paramètres sur lesquels l’opérateur peut agir, sont principalement :

• La vitesse d’avance des axes

• Le type et la granulométrie de l’abrasif employé

• La quantité d’abrasif mélangé à l’eau

• Le diamètre du canon mélangeur

• La qualité de coupe

• Certains utilitaires logiciels d’optimisation de coupe

• Etc.

Bien heureusement, les logiciels de CFAO de qualité, intègrent des bases de connaissances matières, permettant de passer en toute simplicité et avec une grande flexibilité, de la découpe d’une épaisseur de 3 mm de mousse isolante, à la découpe d’une pièce de 90mm en titane par exemple.

Enfin, suivant que des découpes très fines et minutieuses soient recherchées, ou bien que la productivité soit le maitre mot de l'opérateur, le jet d’eau abrasif répondra présent avec une configuration dédiée.

Quels sont les avantages de la découpe par jet d'eau abrasif ?

• La découpe d’un très large choix de matériaux (aluminium, Inconel, titane, verre, bronze, composites, céramiques, mousses, pierre, carbone, marbre, bois, granit ou encore aciers traités)

• Une grande polyvalence et une facilité d’utilisation

• Une coupe très précise

• Différentes têtes permettent de choisir entre productivité et précision

• Possibilité d’ajouter un cinquième axe (découpe de chanfreins) ou un sixième axe (axe rotatif pour la découpe de tubes)

• Une découpe à froid (ce qui évite la déformation ou la modification de la structure de la matière et donc sa résistance, due à la chaleur comme avec la technologie du laser ou du plasma) pas de Zone Affectée Thermiquement (ZAT)

• Elle constitue une technologie complémentaire à l’usinage par enlèvement de copeaux

• Réduction des coûts à raison d’un faible taux de chutes matière (trait de coupe très fin)

• La découpe aisée de matériaux robustes (inconels, céramiques industrielles, etc.)

• Un environnement de travail sécurisé (absence de vapeur nocive, absence de fumée).

• Une technologie d'usinage et de découpe vertueuse, écologique et protectrice de l'environnement, avec l'absence de copeaux, avec un très haut rendement énergétique car elle transforme 85% de la puissance électrique en puissance de coupe.

Quels sont les inconvénients de la découpe par jet d'eau ?

Le principal inconvénient de la découpe par jet d’eau abrasif est certainement son jet. En effet celui-ci est un outil non rigide. Il interagit donc avec la matière et cela différemment selon la nature et l'épaisseur de celle-ci.

Par ailleurs, l’énergie du jet se dégrade au fur et à mesure qu’il érode la matière, ainsi une dépouille est générée lors de la coupe et un « retard » se crée entre le haut et le bas du jet.

OMAX élimine ce problème grâce à un modèle informatique avancé et une vaste base de connaissances matières continuellement complétée, permettant de prédire les réactions du jet avec une extrême précision, ainsi que les formes obtenues avec le jet de coupe. Tout cela conjugué avec le système numérique de pilotage machine, et le mouvement indésirable du jet est totalement compensé et la dépouille peut être éliminée.

Vient la question de l’eau consommée. Celle-ci est couramment rejetée au réseau d’eaux usées, mais si la règlementation locale ou la règlementation de votre entreprise l’exige, un filtre laminaire pourra être ajouté en sortie machine. Si vos découpes concernent des matières toxiques (plomb, etc.) en parallèle d’un filtre laminaire, une réponse pourra être apportée avec notre système breveté de recyclage de l’eau de coupe OMAX WRS afin de respecter l’environnement. Ce système recycle à 100% de l’eau employée et l’utilise pour alimenter la pompe haute pression, pour une utilisation de l’eau en circuit fermé.

Le point de départ de la découpe par jet d’eau est sa pompe haute pression. Chez OMAX, l’entrainement de cette pompe est réalisé par un simple moteur électrique car les pompes OMAX à entraînement direct sont particulièrement silencieuses et économes en eau, en abrasif et en énergie, car elles n’emploient aucune huile hydraulique pour l’entrainement des pistons (ou plongeurs). De conception très simples, la puissance initiale du moteur électrique peut ainsi être convertie en puissance de coupe avec un rendement pouvant aller jusqu’à 85% (puissance électrique transformée en puissance au jet), ce qui rend la technologie du jet d’eau – dans ce cas – vertueuse pour la protection de l’environnement et l’écologie.

OMAX a développé une gamme de modèles et d’équipements adaptés à vos besoins spécifiques, depuis le centre jet d’eau de petit format pour le prototypage ou l’enseignement, jusqu’au centre de découpe de grandes dimensions, avec plusieurs têtes de coupe, chaque industriel trouvera une configuration adaptée.

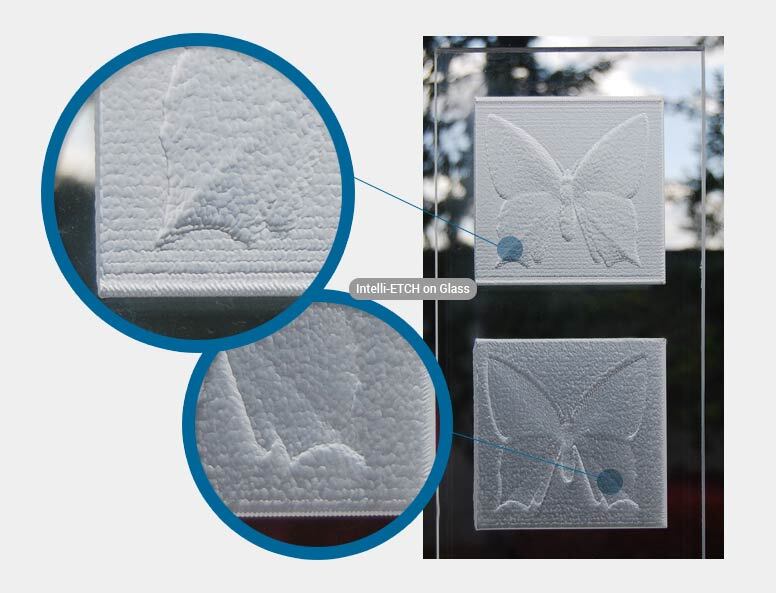

La technologie du jet d’eau abrasif permet également de réaliser des gravures et du marquage. Qu’il s’agisse d’une gravure artistique ou à partir d’un fichier image, ou bien du marquage alphanumérique de pièces découpées, la technologie du jet d’eau abrasif permet de les dimensionner jusqu’aux très petits formats.

Quelle pression utiliser quand le jet d'eau abrasif est utilisé pour la gravure ?

La gravure est généralement réalisée avec une pression de jet plus basse que pour la découpe et une réduction du débit d’abrasif. La gravure doit être réalisée sur des matériaux durs, tels que les aciers, le verre, le granit, etc.

La gravure de matériaux fragiles tel que le verre se fait sous 1400 bar par exemple.

La vitesse de déplacement des axes est, elle, modulée, afin de faire varier la profondeur de la gravure. Ainsi, en partant d’un fichier image, sa représentation peut être obtenue sans aucune programmation.

Toutes ces fonctionnalités sont possibles grâce au logiciel OMAX IntelliMAX. Ce logiciel développé depuis 30 années, offre la possibilité d’optimiser l’utilisation de la découpe par jet d’eau. Cette suite logicielle est indispensable, elle permet de créer, d’importer ou encore d’usiner des pièces, dans un large choix de matériaux et d’épaisseurs. Cette suite logicielle métier, dédiée au jet d’eau, est conçue et développée par OMAX et elle possède un algorithme puissant pour optimiser constamment la vitesse d’usinage. Cette suite logicielle intuitif, permet de programmer automatiquement les amorces et le parcours de coupe de la pièce à découper, et ce, directement à partir d’une géométrie, quel que soit le format du fichier importé, à partir de tous les logiciels de CAO/DAO existants.

Dans les faits, pour réaliser une découpe, il vous suffit de déposer le matériau sur la table de coupe, de sélectionner dans la commande numérique, la matière dont il s’agit et son épaisseur. Le système OMAX se charge ensuite des étapes suivantes. Ainsi la découpe d’une pièce n’a jamais été aussi simple, intuitive et rapide. Le logiciel métier OMAX sachant s’adapter constamment à vos demandes, cette technologie de découpe par jet d’eau s’est fortement développée pour la production en série, tout en minimisant le taux de chute matière.

La suite logicielle IntelliMAX vous permet également de calculer le temps de coupe exact et le coût de la pièce que vous usinez. Cela vous permet donc, avant de débuter votre travail, de maitriser au préalable l’ensemble des opérations que vous souhaitez réaliser. Quand vous réaliserez que cette suite logicielle intègre divers utilitaires tels qu’un générateur de dentures pour pignons ou engrenages, la réduction du temps de coupe en modifiant les parcours de coupe, le calcul du nombre idéal d’empilage matière pour réduire un temps de coupe, vous comprendrez qu’une suite logicielle métier diffère réellement d’un logiciel de CFAO traditionnel. Quand en plus l’on vous confirmera que les mises à jour de la suite OMAX IntelliMAX sont gratuites sur la durée de vie de votre table de découpe, alors vous verrez réellement l’avantage que vous aurez à prendre en considération le constructeur que nous sommes.

Un point important concerne la vitesse de coupe. En effet, celle-ci dépend de multiples facteurs, tels que le type de matière et son épaisseur, la qualité de découpe souhaitée, la forme de la géométrie à découper, la puissance de la pompe employée, la granulométrie de l’abrasif employé, son type et sa quantité, la diamètre du canon mélangeur, etc.

Comme vous le voyez, sans un calcul intégrant les paramètres exacts de la configuration machine, une vitesse de coupe « générique » ne peut être donnée. C’est la simulation avec le logiciel métier OMAX IntelliMAX qui pourra extraire, avant le lancement de la découpe, le temps de découpe total, les vitesses de coupe moyenne, maxi et mini ou autre consommation d’abrasif.

Bien évidemment, le format maximal pouvant être usiné sur votre centre de découpe par jet d’eau, dépend du format de la table elle-même. Ce choix est donc fondamental puisqu’il va permettre de définir votre capacité à répondre à vos propres besoins de production ou à celle de vos clients. Comme elle conditionne les formats des découpes, ainsi que les dimensions et épaisseurs des matériaux que vous pourrez y usiner, découper ou graver, il est en général conseillé de sélectionner un grand format de table. En effet, un format plus grand vous offrira une plus grande souplesse d’utilisation et vous permettra d’envisager par exemple la découpe en mode pendulaire, avec deux formats à usiner posés sur une même table, ou bien même l’installation d’un second pont, vous offrant la possibilité de doubler votre potentiel de découpe sur une même table. Prenez toutefois garde à prendre en compte la charge maximale par m², certaines tables de découpe jet d’eau ne supportent pas autant que d’autres…

Ceci dit, si votre l’espace disponible dans votre atelier est compté, OMAX dispose d’une gamme de tables de découpe par jet d’eau de différents formats, tout aussi performantes et offrant la même technologie et options premium, que les tables de plus grandes dimensions. L’essentiel étant d’être en mesure de vous adapter à l’évolution rapide du monde industriel actuel et à son besoin de réactivité immédiate.

La technologie de découpe par jet d’eau abrasif, est fortement employée dans le but de réduire drastiquement le taux de chute matière, surtout pour celles dont le coût est élevé. OMAX relève le défi de faire progresser et d’améliorer constamment la découpe sans chaleur, en concevant et fabricant la totalité de sa fourniture – les pompes, les tables et la suite logicielle - depuis 30 années, ce qui rend diffèrent OMAX de tous les autres acteurs du secteur.

Pour résumer, la découpe par jet d’eau abrasif dépend de trois éléments : la table, la pompe et le logiciel. Ces trois éléments déterminent la possibilité pour une entreprise et son opérateur, d’utiliser cette technique d’usinage dans n’importe quelle circonstance, tout en conservant une performance et une simplicité de travail optimales.

Quels sont les domaines d'activités qui utilisent la technique de découpe par jet d’eau abrasif ?

Voici quelques exemples des secteurs d'activités concernés par la découpe par jet d'eau :

- Le domaine aéronautique : des portes, aux tapis ou encore au fuselage, toutes pièces peuvent être découpées par la technique de découpe au jet d’eau

- L'enseignement et la recherche : les unité jet de petit format sont particulièrement adaptées à la découverte et l'enseignement de cette technologie ou bien à la réalisation d'éprouvettes ou de prototypes

- L’industrie automobile: très utilisée pour des découpes propres sans bavure, des matériaux épais mais surtout un fort gain de temps, la découpe à jet d’eau a déjà commencé à faire sa place dans l’industrie automobile, thermique ou électrique

- L’industrie aérospatiale: permettant la réalisation de pièces correspondant parfaitement aux normes de qualité et de sécurité, exigées dans ce secteur très exigeant

- Le secteur énergétique: cette technique de coupe peut être utilisée sur les matériaux les plus résistants à l’usure (Hardox, aluminium chargé en Bore, inox Super-Duplex, etc.) généralement utilisés dans ce secteur

- La construction: pour la découpe de structure en acier porteur, ou encore de matières très épaisses la découpe par jet d’eau est tout à fait adéquate

- L’architecture : l’infime précision dont cette technique fait preuve est un véritable atout dans ce secteur permettant une réalisation des plus infimes aux plus grandes pièces, comme les parterres et autres incrustations décoratives

- La micromécanique : la réalisation de pièces d'une infime précision, quasi invisible à l'œil nu, l'unité de précision exigée étant de quelques microns

- L'horlogerie de luxe et la lunetterie : la découpe de carrures, de montures, de verres, du cuir, du saphir, du titane, de l'or, avec la possibilité de récupérer les quelques grammes initialement perdus pendant la découpe

- Le domaine de l'Art: La réalisation de sculptures les plus complexes quel que soit le matériau, d'une pièce unique imaginée par l’artiste, l’architecte de votre villa, appartement, véhicule de collection, yacht, etc.

Ces exemples ne sont qu’un modeste exemple d’un vaste domaine qui utilise déjà la technique de la découpe par jet d’eau, véritable vitrine technologique High Tech, qui vous placera à la pointe du progrès et de l'évolution en matière d'usinage et de découpe. Ce marché est en plein essor, s’implantant inexorablement jour après jour, dans de nouvelles industries.

Est-ce-que le principe de découpe par jet d’eau est plus efficace que certains autres procédés ?

La réponse est : OUI et voici pourquoi

- La découpe de matériaux conducteurs et non conducteurs

- Aucune dégradation thermique

- Compensation de la dépouille

- Temps de réglage et de bridage plus faibles

- Moins de perte de matière

- Verre

- Acier réfléchissant

- Plexiglass

- Titane

- Carbone, composites

- Carton

- Caoutchouc, mousses

- Cuir

- Marbre, granit, saphir, Alumine

- Or, argent, bronze

- Bois

- Livre blanc

- Tête 5 axes

- Abrasif

- Pompe a entraînement direct

- Suiveur de profil

- Axe rotatif (6ème axe)

- Système automatique d’évacuation des boues

- Filtre laminaire

- Empilage matière

- Suite logicielle OMAX Intelli-Max

- Performances d'un logiciel métier

- Fonctionnalités du logiciel métier IntelliMAX

- Unité de découpe de petit format pour l’enseignement et le prototypage

- Le jet d’eau et les autres technologies de découpe

- Double pont

- Centre d’essais et de démonstration OMAX France

- Centre de démonstration Européen HYPERTHERM-OMAX

Cette technique véritablement "tout terrain" comme "tout matériau", toute épaisseur jusqu'à 300mm est ce qui la rend plus efficace, plus polyvalente que l’électroérosion, le laser ou encore le fraisage. Elle de plus vertueuse et écologique et participe à la protection de l'environnement avec l'absence de copeaux et avec le très haut rendement énergétique qu'elle offre : jusqu’à 85% de la puissance électrique consommée est transformée en puissance de coupe, au jet.

Vous avez des interrogations à la lecture de cet article : "Comment fonctionne la découpe par jet d'eau abrasif ?", alors n’hésitez pas et contactez l'équipe OMAX France au 05 40 24 62 01 , ou bien complétez le formulaire ci-dessous !